Gravírování, značení a barvení – vše na jednom místě.

Rozlišení rytiny od značení: Technologické perspektivy

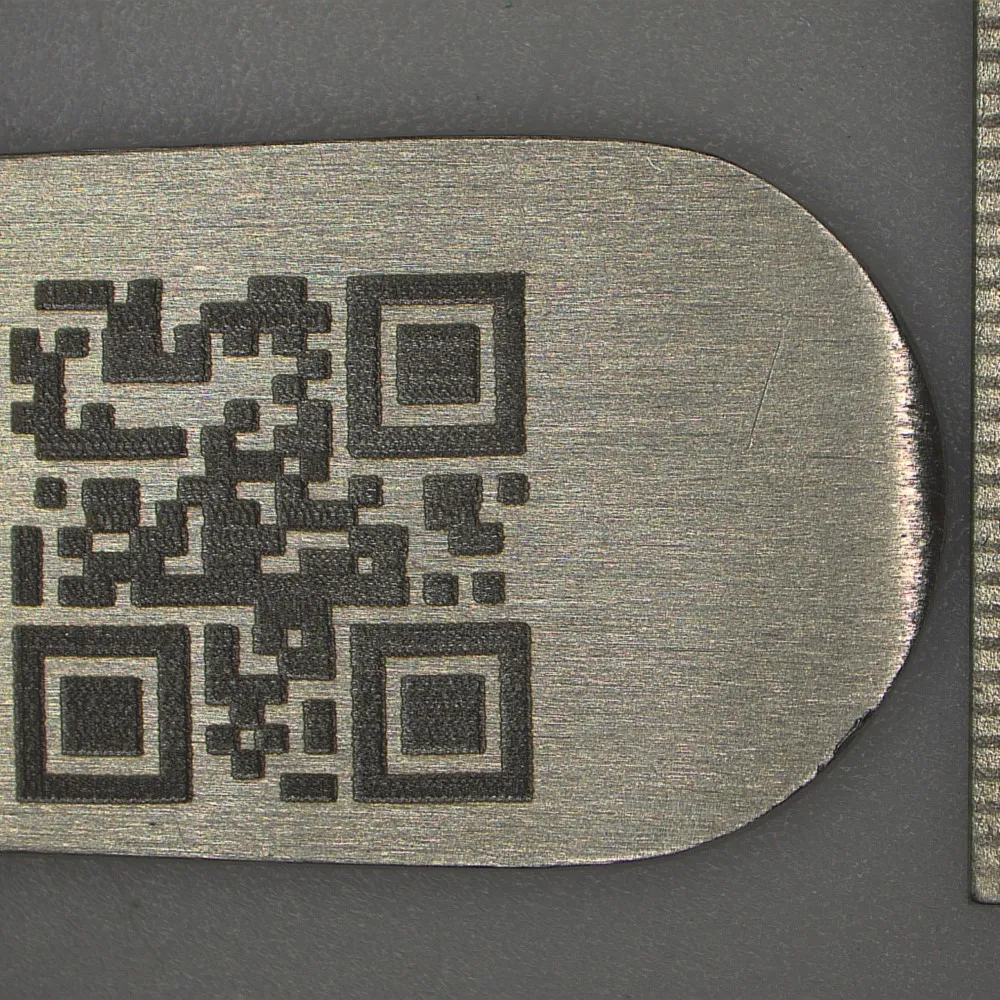

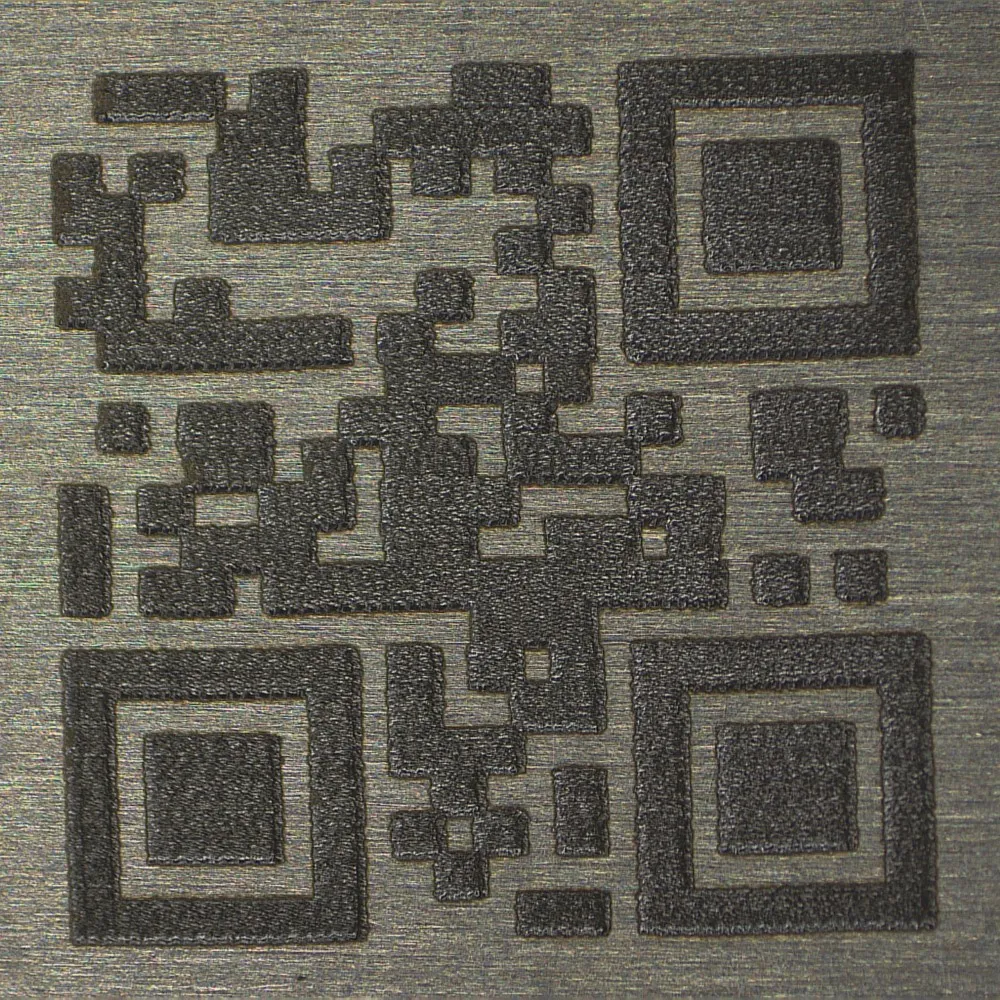

Při zvažování technologických aspektů je důležité rozlišovat mezi procesy gravírování a značení aplikovaných na kovy. Značení zahrnuje změnu optických vlastností kovového povrchu bez ovlivnění jeho celkového profilu. Na druhé straně rytí znamená lokalizované odstranění materiálu z kovového vzorku. Gravírování obvykle vede k vytvoření rýh na kovovém povrchu, zatímco značení je charakterizováno změnou barvy na označené oblasti.

Metody značení

Značení kovů barvením lze dosáhnout třemi způsoby. Jedním z nich je povrchová oxidace kovů . Při této metodě se laserovým zářením vytvoří na povrchu kovu tenká vrstva oxidu. Laserové záření ohřívá kovový povrch, který reaguje s kyslíkem z okolní atmosféry.

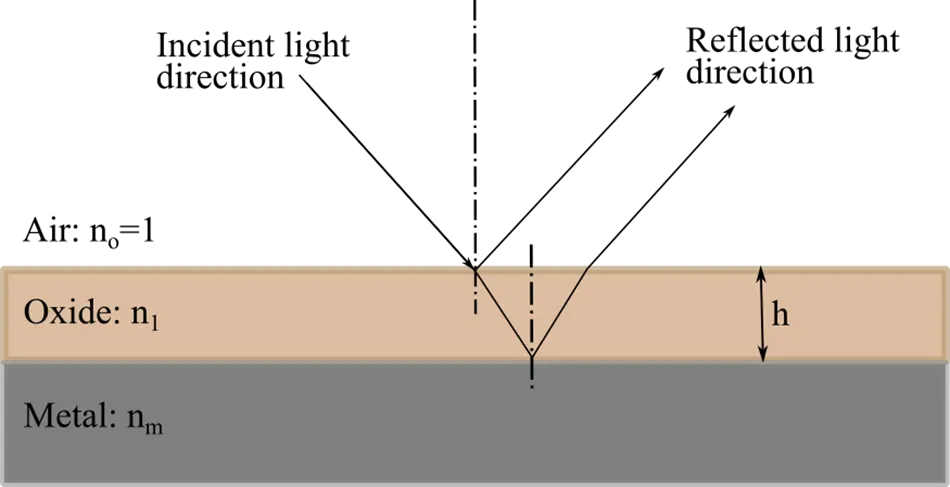

Vrstva oxidu vytváří disperzní strukturu, která selektivně odráží dopadající světlo. Odrazová charakteristika povrchu závisí na optických vlastnostech materiálu vrstvy a její výšce h. Barva povrchu, který může pozorovatel vidět, je obvykle určena vrstvou oxidu a optickými vlastnostmi kovu, stejně jako úhlem dopadu světla.

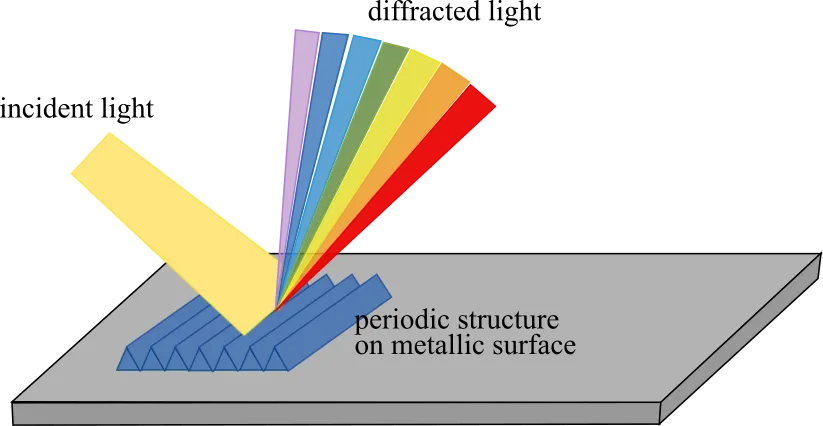

Druhý způsob barvení kovů je založen na disperzní charakteristice periodické struktury vytvořené na kovovém povrchu . Tato struktura je vyrobena pomocí vysoce výkonných pulzních laserů. Pulzní laserové záření vytváří plasmonické pole na kovovém povrchu a pokud je hustota výkonu záření dostatečně vysoká, vytváří periodickou strukturu, která ohýbá dopadající bílé světlo. Vytváření difrakčních struktur se provádí lasery, které emitují pulsy světla v rozsahu ns až ps a fluence 10-102 J/m2.

Vizuální efekt, který může pozorovatel vidět, pochází z rozdělení dopadajícího bílého světla na sadu prostorově oddělených vícebarevných paprsků. Barvy paprsků silně závisí na úhlu dopadu bílého světla a úhlu pozorování.

Třetí způsob barvení kovových povrchů - nanočástice

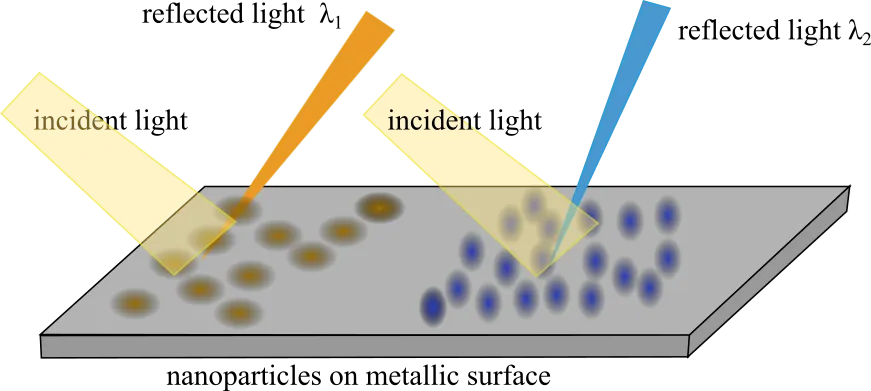

Třetí metoda barvení kovů zahrnuje použití pulsního laserového paprsku k vytvoření nanočástic na kovových površích. Tento proces zahrnuje aplikaci laserového záření, které zvyšuje teplotu povrchu kovu, což vede k jeho roztavení a následnému odpařování. V důsledku toho je indukován oblak plazmy. Během chladící fáze na konci laserového pulsu prochází plazmový oblak transformací, což vede ke vzniku nanočástic, které se následně ukládají na kovový povrch.

Výsledná barva kovového povrchu závisí na velikosti a tvaru vytvořených nanočástic. Disperzní charakteristika povrchu může být řízena změnou parametrů laserového záření: špičkový výkon, fluence, trvání pulsu a vlnová délka. Obvykle jsou nanočástice vytvářeny lasery, které emitují krátké a velmi krátké pulzy [ns – fs] se špičkovou hustotou výkonu v rozsahu několika 100 W/cm2.

Laserové gravírování

Kovové rytí spočívá v odstranění malého množství materiálu z kovového povrchu. Tímto způsobem se na rytém materiálu vytvoří trvalá stopa. Gravírování lze provádět pomocí mechanického nástroje nebo laserového záření. Laserový paprsek s vysokou jasností může způsobit lokální zvýšení teploty materiálu, což nakonec vede k vytvoření drážky na povrchu. Proces tvorby žlábku začíná roztavením vzorku, následovaným následným zvýšením teploty, které vyvolá odpařování nebo dokonce var.

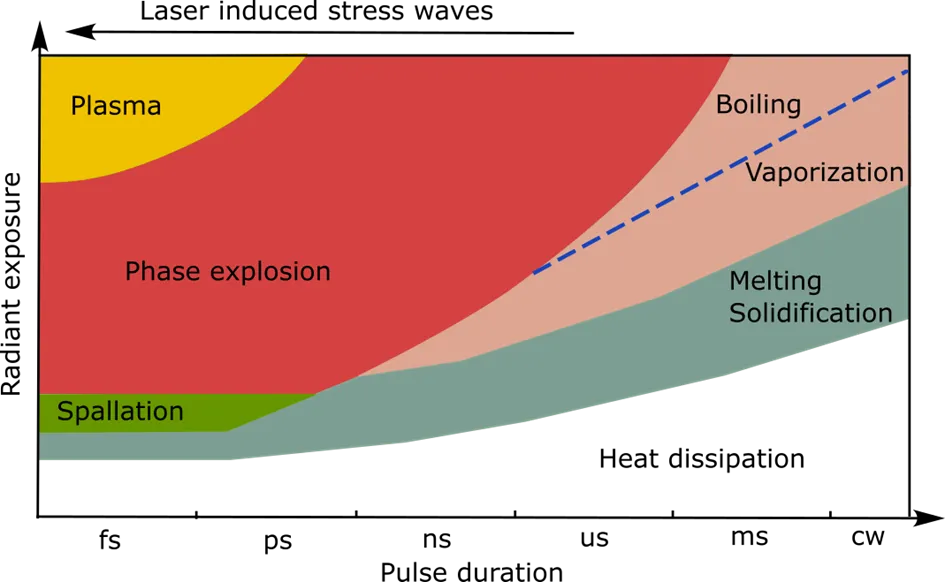

Níže uvedený graf ukazuje odlišné režimové oblasti interakce mezi laserovým zářením a hmotou při laserovém zpracování. Linie pro tavení, tříštění a fázové explozi odpovídají relativně ostrým prahům pro nástup odpovídajících procesů, zatímco linie pro odpařování a tvorbu plazmatu jsou definovány na kvalitativní úrovni a odpovídají podmínkám, kdy vaporizace významně přispívá k V ablačním oblaku je dosaženo vyvržení materiálu a podstatného stupně ionizace.

Hlavními faktory, které ovlivňují proces laserového gravírování, jsou radiační expozice na povrchu materiálu a délka laserového pulsu. Čím delší je laserový puls, tím vyšší je expozice záření potřebná k dosažení odpařování materiálu. Doba trvání pulsu ovlivňuje procesy vytváření rázových vln ve zpracovávaných materiálech. Velmi krátké laserové pulsy v rozmezí femtosekund až nanosekund mají schopnost vyvolat nejen vypařování materiálu, ale také spustit fázovou explozi (ablaci) a tvorbu plazmatu. Těchto procesů je náročné dosáhnout pomocí laserů s kontinuální vlnou (CW).

Jak vybrat vhodnou laserovou jednotku

Hlavním faktorem mezi typy materiálů, který rozhoduje o tom, zda lze konkrétní typ materiálu snadno laserem gravírovat nebo ne, je to, zda je materiál kovový nebo ne. Některé kovové materiály nelze gravírovat vůbec. Pro gravírování kovů, tzn. pro odstranění vrstvy opracovaného kovu se doporučuje začít s modrou laserovou hlavou s optickým výkonem 15 W nebo vyšším. Přičemž laserová hlava PLH3D 15W(optický výkon) však stále není dostatečně výkonná pro rytí na čistý hliník, měď nebo mosaz jednoduše proto, že tyto materiály buď příliš dobře vedou teplo, nebo odrážejí příliš mnoho laserového světla. Je možné laserově gravírovat měď pomocí PLH3D30W (optický výkon) modrých laserových hlav. Další dvě laserové hlavy, která vám umožňují pracovat s kovy, jsou hlavy pojmenované PLH3D XT50 a PLH3D XT10, které vynikají zejména extrémní přesností ,jelikož jejich bod zaostřeného paprsku je široký jen 50 µm, což odpovídá >500 reálným DPI. Tyto dvě gravírovací laserové hlavy díky tomu umožňují výše zmíněné kovy laserem značit i gravírovat.

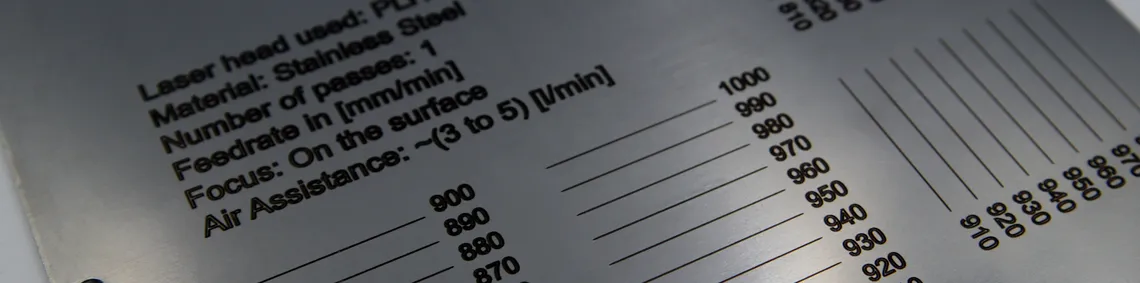

Pokud se spokojíte s jednoduchým laserovým značením kovu, můžete toho dosáhnout na nerezové oceli a titanu (nikoli však jiných kovů) pomocí 6W laserových hlav. Laserové značení je zde definováno jako změna barvy kovového povrchu v důsledku přehřátí. Laserové značení je však méně odolné než laserové gravírování, protože hloubka změny barvy je mnohem nižší. Laserem označené povrchy vydrží jen pár drhnutí jemným brusným papírem. K tomuto účelu slouží laserová hlava PLH3D 6W XF+ s čočkou pro vysoké rozlišení.

Pokud to však chcete udělat opravdu rychle (>30 mm/s), budete potřebovat buď laser s optickým výkonem 15 W, nebo laserovou gravírku a řezačku XT-50. V závislosti na chemickém složení a typu nerezové oceli můžete předpokládat rychlosti 0,5 – 2 mm/s, 8 – 15 mm/s nebo 20 – 40 mm/s pro objektiv XF+ s vysokým rozlišením, PLH3D-15W.