Úvod

Technologie laserového gravírování spočívá v řízeném generování fokusovaného paprsku světla, jehož energie ohřívá bod dopadu na neprůhledný materiál na specifické vlnové délce. V závislosti na profilu paprsku, množství aplikované energie, době expozice a základním materiálu se povrch materiálu mění s různými gradienty a intenzitami (1). Účinky laserového paprsku na povrch materiálu jsou patrné až od určité úrovně výkonu a jsou obecně nevratné (2). Nejdůležitější změny materiálu při gravírování jsou úbytek materiálu při vypalování (hloubka) a změna chemického složení povrchové vrstvy (odstín - uhlík).

Schopnost předem určit intenzitu těchto změn je jednou z klíčových oblastí kontroly kvality laserového gravírování. Odstín produkovaný laserovým paprskem na dřevě závisí nejen na intenzitě (výkonu) a profilu laserového paprsku (průřezu). Samotný materiál se používá v kombinaci se svým prostředím (vzduchem) k vytvoření požadované pigmentace (nádechu) materiálu. Záleží tedy také na druhu dřeva, jeho teplotě, vlhkosti, tvrdosti a aktuálním chemickém složení rytých vrstev (stáří dřeva a jeho povrchová úprava).

Kromě toho je dřevo přírodním kompozitem (3) a živým materiálem a i po svém zpracování se neustále mění (degraduje – rozkládá – absorbuje nebo ztrácí vodu) (4). Rozměry dřeva se mohou také měnit (5).

Využití polovodičových zářičů při laserovém gravírování

Pro systém schopný doladit intenzitu laserového paprsku v závislosti na aktuálních vlastnostech základního materiálu a jeho prostředí je vhodné použít citlivý a rychlý (pulzní kmitočet) vysílač. Gravírování fotografií do dřeva se dnes provádí především CO2 laserem. CO2 lasery mají vysoký výkon, což umožňuje vysoké výrobní rychlosti a řezání materiálu (6). Produkují však delší vlnové délky (10 600 nm), takže nejsou tak přesné jako diodové lasery ve viditelném spektru (455 nm) (7). Použití polovodičových laserů zaznamenalo obrovský nárůst s použitím CD (8; 9).

Své uplatnění zde najdou především díky svým fyzickým rozměrům, pořizovací ceně a vyšší bezpečnosti dané vlnovou délkou a výstupním výkonem. Díky dramatickému nárůstu výkonu laserových diod v posledních letech se tento zářič stává důležitou součástí technologie (10; 11). Diodové lasery se stále častěji objevují v průmyslových aplikacích (12; 13). Tento potenciál je navíc ještě umocněn rychlou výrobou díky vysoké pořizovací ceně. Diodové lasery lze řídit výkonově a jejich paprsky lze poměrně přesně zaostřit (14).

To umožňuje dodat dřevěnému povrchu mnohem jemnější detaily a potenciálně kalibrovat nepatrné změny v materiálu, prostředí a všudypřítomné opotřebení zářiče. Diodové lasery však mají stále až o dva řády menší optický výkon, takže výroba je výrazně zpomalena. Velkou výhodou je jejich velikost, která je až o tři řády menší. To usnadňuje a zlevňuje sestavování polovodičových laserů do vícepaprskových systémů, které lze ovládat současně (zvyšování výkonu) nebo samostatně (gravírování více čar najednou) (11).

Laserový modul s kombinovanými zářiči

Polovodičové lasery tak mají potenciál překonat CO2 lasery nejen v přesnosti, ale také v rychlosti a ekonomice výroby při aplikaci fotogravírování do dřeva. Faktorem, který z nich nakonec dělá vhodnější zářič pro výrobu gravírovaných fotografií na dřevo, je jejich vyšší účinnost a efektivita (15) při kalibraci paprsku na základě aktuálních vlastností materiálu a jeho prostředí.

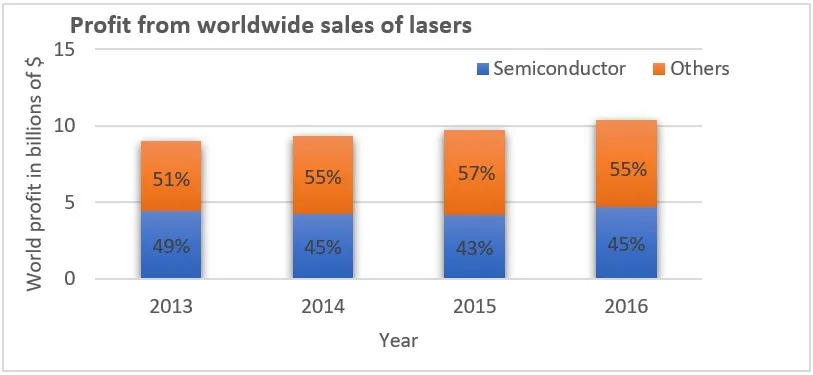

Využití polovodičových laserů rok od roku stoupá a v současnosti jsou nejpoužívanějším typem laserového zářiče. To je způsobeno širokým spektrem aplikací a výrazným nárůstem jejich maximálního výkonu za posledních několik desetiletí. Celkové celosvětové příjmy z prodeje laserových zářičů činily v roce 2016 10,4 miliardy dolarů (16). Z toho 45 % pocházelo pouze z prodeje polovodičových laserů (17). Současný trend, znázorněný na obrázku 1, naznačuje, že tato technologie má v současnosti slibnější budoucnost, pokud jde o přilákání investic do výzkumu a vývoje.

Prodej polovodičových LASERŮ

Zvyšování kvality laserového gravírování

Dva základní chemické procesy, které probíhají v dřevěném materiálu při laserovém gravírování, jsou vypalování a karbonizace. Tyto procesy probíhají současně a při správném řízení lze dosáhnout značného množství různých odstínů. K dosažení správné kontroly lze použít více přístupů. Jednou z možností je jiné ohnisko laserového paprsku.

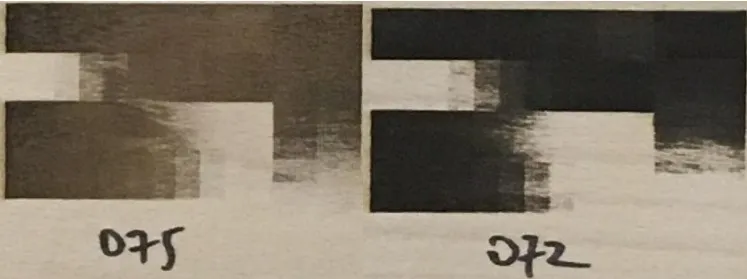

Výsledky fokusovaného a rozostřeného LASERU

Při rytí soustředěným paprskem je materiál odříznut a paleta odstínů se mění od světle hnědé po tmavě hnědou. Pro gravírování s rozostřeným paprskem se dostaneme až k sytým černým odstínům. Můžeme tak získat různé palety odstínů a při gravírování vhodnou kombinací získat větší množství barev. To vede k větší grafické hloubce a lepším přenosům fotografií a grafiky do dřeva. Při správném vyladění je možné dosáhnout podobných kvalit jako u standardního tisku. Díky tomu je laserové gravírování do dřeva velmi zajímavé z hlediska kvality a ekologie celého procesu. Není tam žádný inkoust, žádná chemie. Takové produkty lze označit za ekologické a mají mnohem menší negativní dopad na životní prostředí. Jediné negativní složky jsou laserové světlo,

Různé výsledky zdrojové fotografie (uprostřed) se zaostřeným (vlevo) a rozostřeným (vpravo) laserovým paprskem

Na obrázku výše můžeme vidět různé palety odstínů, kterých bylo dosaženo pouze různým ohniskem paprsku. Výrobní kód, řídicí jednotka a nastavení výkonu laseru byly shodné. Nutno zmínit, že rozostření paprsku vede i k mírně vyšším rozměrům rytého hrotu, díky čemuž lze teoreticky dosáhnout nižších detailů. Vždy záleží na výkonu a optice gravírovací hlavy. Paprsek je nutné zaostřit s ohledem na požadované rozlišení. Při výrobě fotografií a grafiky do dřeva však bude mít rytý hrot omezenou minimální velikost (záleží na výkonu a optice), protože dřevo mírně prohoří i kolem rytého hrotu. To poskytuje určitou vůli pro nastavení ostrosti vzhledem k vyrytému bodu.

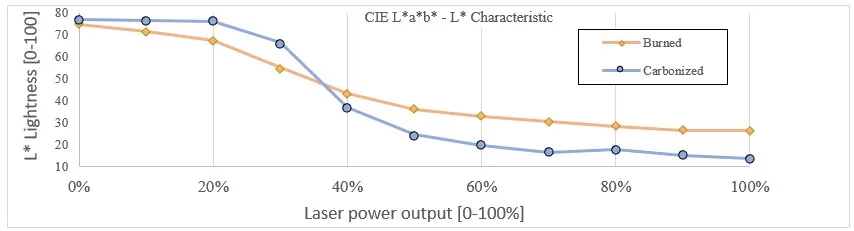

Rozmazaný paprsek poskytuje zvýšení tmavosti výsledné grafiky, jak ukazuje graf níže. Zároveň je křivka odstínu ostřejší, takže k výslednému ztmavení dochází rychleji. Proto by měl být maximální výkon emitoru vhodně nastaven tak, aby byla celá hloubka odstínů rovnoměrně rozložena v celém histogramu vstupní grafiky. Je třeba zmínit, že rozmazaný paprsek potřebuje ke změně materiálu větší výkon než zaostřený paprsek. To je způsobeno nižší hustotou energie rozmazaného paprsku a je to vidět na následujícím grafu pro hodnoty výkonu laseru 0-20 %.

Hloubka odstínu laserového gravírování s vypáleným a karbonizovaným povrchem

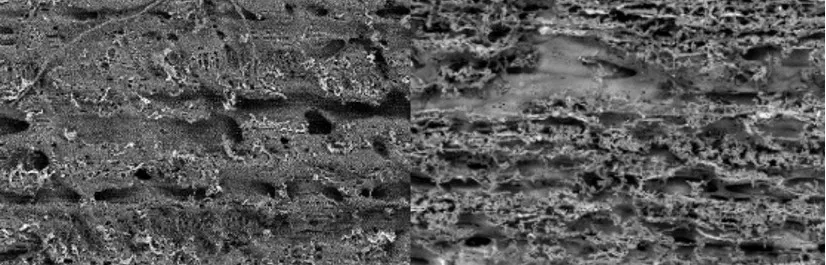

Výsledné povrchy mají různé složení. Rozdíl mezi těmito a chemickými procesy lze snadno vidět na skenu elektronového mikroskopu níže. Množství černého uhlíku na povrchu dřeva se rychle mění s rostoucí karbonizací povrchu. To se očekává, protože černý uhlík je zodpovědný za odstín černého povrchu. Hloubka povrchu se mění jen nepatrně, protože hlavní energie laseru se používá spíše pro karbonizaci dřeva než pro sublimaci dřeva.

Rozdíly v množství černého uhlíku pod elektronovým mikroskopem pro zaostřený laserový paprsek (vlevo) a rozostřený laserový paprsek (vpravo)

Závěr

Využití polovodičových laserů každým rokem roste. Díky zvyšujícímu se výkonu polovodičových laserů je lze použít ve stále více případech. Fyzické rozměry zářičů umožňují jejich kombinaci. Lze je kombinovat k vyšším výkonům nebo rychlejšímu rastrovému gravírování (gravírování více řad současně). S rozostřeným paprskem lze dosáhnout tmavších odstínů pro rytí dřeva. To vede k větší hloubce výsledné grafiky. Správnou kombinací lze dosáhnout lepší kvality přenosu obrazu na dřevěné povrchy. Je důležité optimalizovat proces laserového gravírování pro různé druhy a stavy dřeva.

Při stejném nastavení laseru a výkonu je dosaženo různé kvality. Ohnisko paprsku je pouze jedna proměnná. Vlhkost a samotné stáří dřeva jsou další proměnné, které hrají roli při vylepšení rytých výsledků.

zdroj - Autor článku